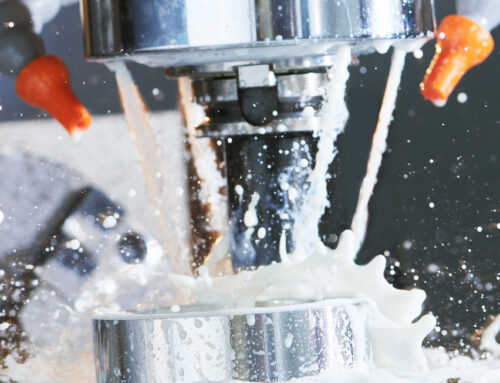

Was ist Minimalmengenschmierung

Die Minimalmengenschmierung, auch MMS abgekürzt, beschreibt das Schmieren und Kühlen in Zerspanungsprozessen mittels geringer Mengen von Kühlschmiermitteln. Der Maximalvolumenstrom bei MMS liegt bei weniger als 50 ml/Stunde, während bei der konventionellen Nassbearbeitung pro Stunde bis zu 12.000 Liter Kühlschmiermittel umgewälzt wird. Im Gegengensatz zum Überfluten mit Kühlschmierstoffen kommt bei der Minimalmengenschmierung ein Gemisch aus Öl und Gas (in der Regel Druckluft) zum Einsatz. Dieses Aerosol wird vor dem Einbringen in die Bearbeitungszone mittels Druckluft erzeugt. Das Prinzip ähnelt dem eines Vergasers. Die zielgerichtete Applikation ist der MMS ist von entscheidender Bedeutung für einen stabilen Prozess.

Vorteile der Minimalmengenschmierung

- Geringe Verbrauchsmengen sowie geringer Pflegeaufwand

- Trockene Späne

- Wegfall energieintensiver Hochdruckpumpen

- Keine Prüfpflichten nach TRGS 611

- Keine Entsorgungskosten von Altemulsionen

- Keine Biozide notwendig

Nachteile der Minimalmengenschmierung

- Erhöhtes thermisches Risiko

- Verlustschmierung (Einmalige Verwendung)

- Entfernung von Bearbeitungsrückstanden nur händisch möglich

- Höhere Werkzeugkosten

- Die Abstimmung der MMS mit Werkstück, Maschinenparameter und Werkzeug setzt besondere Fachkenntnisse voraus

- Nicht für alle Bearbeitungsverfahren wirtschaftlich

- Umrüstung kann teuer sein, je nach Maschine und Bearbeitung

- Beim Betreiben von Werkzeugmaschinen mit Minimalmengenschmierung kann es zu besonders hartnäckigen Verunreinigungen kommen. Feinster Staub, Späne und Öl lagern sich als klebrige Schmutzschicht im Arbeitsraum ab

Arten der Minimalmengenschmierung

Grundsätzlich lässt sich die Zufuhr der Minimalmengenschmierung in zwei Systeme einteilen. Die externe Zufuhr und die interne Zufuhr. Bei der externen Zufuhr wird der Schmierstoff von außen am Umfang des Werkzeuges aufgebracht. Dabei wird der Schmierstoff und die Zerstäubungsluft getrennt bis in die Nähe der Wirkstelle geführt. Dies wird entweder durch ein koaxial oder parallel geführtes Leitungspaket sichergestellt. Geräte für die externe Zufuhr zeichnen sich durch einen geringen Kostenaufwand aus und eignen sich gut für das Umrüsten bei Standardprozessen (Drehen, Fräsen, Bohren).

Diese Mininimalmengenschmiergeräte unterscheiden sich in der Art, wie der Schmierstoffgefördert wird. Es gibt Geräte mit Dosierpumpen, welche sehr exakt eingestellt werden können und modular durch weitere Pumpenelemente erweitert werden können. Als Nachteil dieser Technik kann der Verschleiß der beweglichen Teile und der, durch die Pumpfrequenz resultierende, pulsierende Schmierstoffstrom genannt werden.

Eine Vielzahl anderer Geräte arbeitet mit Druckbehältern. Durch einen Überdruck im Schmierstoffbehälter wird der Schmierstoff gefördert wobei die Dosierung durch Einstellung des Förderdrucks eingestellt wird. Im Gegensatz zur Technik mit Dosierpumpen wird ein gleichmäßiger Schmierstoffstrom erzeugt und es entfallen viele dem Verschleiß unterliegende bewegliche Teile. Jedoch ist bei dieser Technik eine exakte Einstellung schwierig und die Anzahl der Abgänge physikalisch begrenzt.

Bei der internen Zufuhr hingegen erfolgt der Schmierstofftransport durch das Spindelsystem und durch im Werkzeug eingebrachte Kanäle an die Bearbeitungsstelle. Dieses System finden wir vorwiegend an für MMS konzipierten Neumaschinen.

Woraus besteht der Minimalmengenschmierstoff

Bei der Minimalmengenschmierung sollten Schmierstoffe mit niedrigem dermatologischem und toxikologischem Gefährdungspotential eingesetzt werden. Diese sollten zusätzlich ein gute Schmiervermögen und hohe thermische Belastbarkeit mitbringen. Synthetische Esteröle und Fettalkohole bringen zusätzlich ein günstiges Verdampfungsverhalten mit und haben sich in der Praxis bewährt.

Verwenden Sie keine

- Wassergemischen Kühlschmierstoffe

- Schmierstoffe mit chlor- oder Zinkhaltigen Additiven

- Produkte auf Basis mineralischer Grundöle, die mehr als 3 ppm Benzo[a]pyren im Schmierstoff enthalten

- Native Ester mit Neigung zur Verharzung, wie z.B. Rapsöl

Minimalmengenschmierung im Einsatz

Die Minimalmengenschmierung eignet sich für die meisten gängigen Zerspanungsoperationen mit Außnahme der Zerspanung mit geometrisch undefinierter Schneide. Beim Schleifen besteht ein besonders hohes thermisches Risiko (Schleifbrand), was einen hohen und zuverlässigen Wärmeabtransport erforderlich macht. Zusätzlich ist häufig ein gute Spühlwirkung gefordert um den Schleifstaub von Werkstück und Werkzeug zu entfernen. Beides ist mittels MMS nur unzureichend möglich.

Bei optimaler Einstellung verdampft der Minimalmengenschmierstoff vollständig an der Wirkstelle. Durch diese Verdampfung sowie mittels Druckluftstrom wird das Werkstück zusätzlich gekühlt. Der Vorteil liegt auf der Hand: Trockene Späne und saubere bzw. leichter zu reinigende Bauteile.

Sie interessieren sich für das Thema Minimalmengenschmierung

Unsere Prozess-Spezialisten beraten Sie gerne und zeigen Ihnen auf wie und an welcher Stelle Sie die Minimalmengenschmierung gewinnbringend einsetzen können. Nehmen Sie Kontakt auf.

Schauen Sie sich auch gerne unsere kostenlose Kühlschmierstoff-Fibel an.

Weiterführende Links

Regel: Tätigkeiten mit Kühlschmierstoffen (BGR/GUV-R 143) (dguv.de)

Proficut MM 74

Proficut MM 74 kann für allen im Markt befindlichen Minimalmengenschmiersystemen universell eingesetzt werden.

Proficut MM 74 eignet sich hervorragend für die allgemeine Zerspanung von unlegierten und legierten Stählen, Guss, Aluminiumlegierungen und Buntmetallen.

Proficut MM 49

Proficut MM 49 ist ein mineralölfreier, flüssiger und geruchloser Minimalmengenschmierstoff für alle spanenden und umformenden Fertigungsverfahren.

Proficut MM 49 ist universell für alle auf dem Markt befindlichen Minder- und Minimalmengenschmiersysteme einsetzbar.